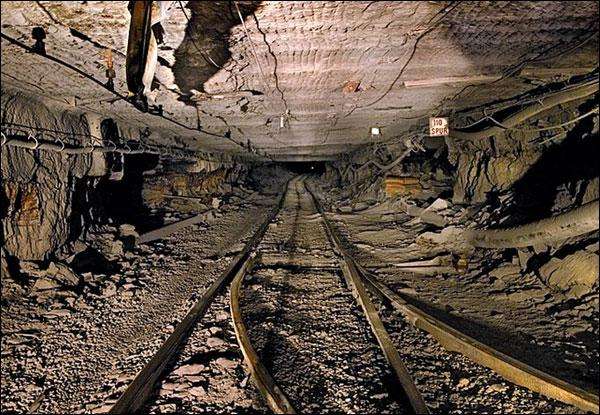

摘要 安全生产是煤矿企业永恒的主题,事故的发生与地质环境密切相关。文章从岩性组合、地质构造、瓦斯地质、水文地质等因素,分折事故发生的内在原因,提出相应的防治措施,指导煤矿的安全生产。

一、引言

安全管理理论认为,事故的根本原因是物的不安全状态和人的不安全行为。煤矿也不例外,近年来,我省煤矿事故频繁发生,按事故形成环境可以分为人为环境和自然环境即地质环境。事故统计表明煤矿发生的事故有一与地质因素有关。因此,加强矿井生产环境中地质因素的研究,实现矿井环境的本质安全化,是煤矿事故预防的重点。

福建省煤矿近三年事故中,局部冒顶、瓦斯中毒窒息、水害事故约占总事故的以上。造成这些事故发生的地质因素有岩性组合、岩石的性质、强度、含水性、透水性等地质构造,包括摺皱、断层、裂隙、火成岩侵人体瓦斯的含量,涌出量、涌出规律,瓦斯梯度等矿井的充水水源、通道,小窑、老空区的分布及积水,聚气情况等煤层自燃的倾向。认真研究这些地质因素,找出规律,制定有效的防治措施,对指导煤矿安全生产具有十分重要的意义。本文就冒顶、瓦斯中毒室息和水害等事故的地质因素进行分析。

二、冒顶事故的地质因素分析

据统计,福建省煤矿易发生局部冒顶事故的主要地点有顶板破碎,层理发育易脱层及伪顶发育的回采工作面和煤巷谋层厚度变厚点、急倾斜煤层和煤质松软的回采工作面和切眼见煤点和过断层破碎带的掘进工作面采空区附近等。纵观这些冒顶事故发生的地点,都与地质因素有关。福建省主要含煤地层属二迭系下统童子岩组,由细砂岩、粉砂岩、泥岩和煤组成。主采煤层的顶板多为泥岩,少数粉砂岩。伪顶发育且不规则,岩性为泥岩或炭质泥岩,呈锅底状、透镜状等不规则状,大小不一,其完整性和稳定性差。直接顶多为泥岩、粉砂岩互层,层理发育,强度差,受后期构造影响,裂隙发育,采动后易形成“人字劈”等,许多案例证明,若不及时支护或支护质量低劣,往往造成冒落伤人事故。童子岩煤系形成之后,受燕山期构造运动改造,褶皱、断层、裂隙异常发育。摺曲的轴部、断层破碎带等部位岩石破碎易发生冒顶事故。据某矿统计,百米之内竟有十几条大小不一的断层,有的顶断底不断。如某矿“”顶板事故,就因为采面顶板存在“隐蔽”断层,回柱时又没有打密集柱切顶,造成胃顶死亡人的重大事故。

童子岩煤系煤层厚度后生变化普遍,煤层形态多变。受应力挤压煤层产生塑性变形而形成藕节状、鸡窝状、透镜状、瓜藤状、申珠状等大煤包和变薄带,特别是急倾斜煤层的煤包往往煤质松软容易片邦胃落造成埋人伤人事故。采空区边缘顶板由于采动影响已失去完整性和稳定性,且往往又是压力集中部位,若未加支护,冒然进人回采区,也是造成冒顶事故的原因之一。

2、冒顶事故的防治措施

冒顶并非不可预防。加强地质因素的研究,在编制“三书”时,详细阐述顶板的岩性,强度、完整性、层理、裂隙发育程度、发育方向,顶测煤层厚度、倾角的变化,构造情况,采空区的分布范围等,建议生产部门选择何种支护方式,同时加强现场管理,坚持“敲邦问顶”制度,发现预兆,及时整改,可有效地预防冒顶事故的发生。如某煤矿年至年间先后发出预防冒顶通知十份,有关部门及时整改,七次未发生事故,三次因顶板破碎,煤厚达米,无法控制造成片邦,但无伤人,实现了安全生产。

三、瓦斯室息、中毒事故与瓦斯地质

福建省煤矿均属低瓦斯矿井,但近年来因瓦斯造成的窒息、中毒事故却频繁发生,据统计年至年间,福建省煤矿共发生瓦斯事故起其中重大事故起,死亡人,占事故总起数和死亡总人数的和。因此,开展瓦斯地质研究对煤矿安全生产,杜绝重大事故的发生,具有十分重要的意义。

1、瓦斯事故的地质因素分析

瓦斯是矿井内有毒、有害气体的总称。福建省煤矿瓦斯成分主要是、和比等,由于这些有毒、有害气体的局部积聚,造成中毒或窒息事故。据统计,我省煤矿瓦斯事故发生的主要地点有褶曲轴部和压性断层、火成岩侵人体附近的工作面和采空区、围岩透气性差的盲巷、深部开采的下山。

不同的构造部位,瓦斯含量也不同,矿井内顶板完整性较好,裂隙不发育的褶曲轴部压性断层和火成岩侵人体,起“截流”作用,位于这些部位的独头小眼、上山或巷道的迎头,易于瓦斯局部积聚。若是无风或微风作业,极易发生瓦斯中毒室息事故。

井田内以压性断层为主,岩层产状平缓,裂隙不发育,造成围岩透气性差,如果通风不良,有毒、有害气体难以逸散,那么这种矿并的盲巷和采空区易于积聚瓦斯。如某乡镇煤矿死亡人的‘,”重大瓦斯中毒窒息事故,就是因为采通采空区,导致大量有毒有害气体涌出所致。

随开采深度的增加,瓦斯含量也会随之增加。瓦斯是可流动的有毒有害气体,随气压变化而流动,改变聚集地点。此外,局部煤层自燃产生大量的、气体,也是导致瓦斯事故发生的原因之一,如某乡镇煤矿“”瓦斯窒息中毒事故,就是因煤层自燃产生的有毒有害气体,随上行风流涌人上部各井炯所致。

2.瓦斯事故的预防措施

福建省煤矿属低瓦斯矿井,但一旦发生事故,重大事故比例高约占。要有效地预防瓦斯事故,一是要正确认识瓦斯的性质和危害性,在职工中普及瓦斯地质知识二是加强瓦斯地质研究,对影响矿井瓦斯聚集的因素进行综合分析,找出瓦斯聚集规律,瓦斯含量、涌出量、涌出规律,瓦斯梯度及当地气压变化情况,编制瓦斯地质图,指导通风同时加强现场瓦斯浓度检测和通风管理,促进安全生产。

四、水容事故与水文地质

据统计,福建省煤矿在年至年间发生透水事故起,占事故总起数和死亡总人数的和,是我省煤矿的第三大类事故。因此,开展水文地质研究对煤矿安全生产是非常必要的。

水害事故的地质因素分析统计资料表明,福建省煤矿造成水害事故的主要地点有掘进巷道和回采工作面采通小窑、老空区、遇导水断层或封闭不良的钻孔、雨季期间的淹井等。

福建省煤矿发生透水事故造成人员伤亡的绝大多数是小窑、老空水积水所致。由于井田内浅部小煤窑的非法超层越界侵人,沟通地表,致使大气降水、地表水沿通道进入,聚积采空区。若不注意水文地质调查,弄不清楚采空区的分布范围、积水量及充水通道,使“探放水”无的放矢,极易导致工作面掘或采通老空水,酿成透水事故。如某煤矿“透水重大死亡事故,就是因为小煤窑非法越界侵人,致使采空区积水,工程技术人员和作业人员在不明情况下,放炮导致透水。

福建省童子岩煤系地层本身属弱含水岩系,底部文笔山组泥岩起着隔离栖霞灰岩的作用,含水层突水可能性较小。但若受断裂构造影响,导水断层可能与栖霞灰岩接口或沟通,就可能导致突水。早期钻孔封孔质量不好,积水多,来通钻孔亦可能发生透水事故。

福建省煤矿区地处亚热带,温湿多雨,年降雨量在毫米以上,且多集中于一月份,占年降雨量的。雨季期间,若不严加防范,可能造成淹井事故。如年闽北地区发生洪灾,致使某矿被淹,造成几千万元的损失,因此,雨季“三防”不容忽视。

2、水害事故的防治措施

水害事故的发生率虽然较低,但一旦发生所造成的经济损失却是巨大的。广泛开展水文地质调查,对矿区范围内岩层的含水性,各种构造的水文地质特征,小煤窑采空区的分布范围积水悄况,各钻孔封孔质量,当地的年降雨量等情况进行综合分析,查明充水水源和通道,编制水文地质图,指导防治水,使探放水工作有的放矢,避免水害事故的发生,促进安全生产。

至于人为因素,可以通过对员工的培训、教育,提高其安全意识和安全技术素质,贯彻落实“三大规程”,杜绝“三违”,实现消除人的不安全行为。

综上所述,通过广泛细致地开展煤矿生产过程中各种地质因素的研究,找出规律,制定更有效的灾害预防措施,实现矿井环境因素的本质安全化,科学地指导煤矿安全生产,实现煤矿安全生产,提高经济效益。

矿山开采规模的不断扩大,矿山作业面临的安全风险也在增加。为了提高矿山员工的安全意识和应急处置能力,进行矿山安全作业应急管理的培训显得尤为重要。

2024-04-01矿山安全事故频发,已经成为制约矿业发展的重要问题。矿山企业在进行安全行为管理提升的过程中,面临着诸多挑战,如何克服这些挑战并实现持续改进是至关重要的。本文将就矿安全行为管理提升过程中的挑战和改进策略进行探讨。

2024-03-20煤矿是一个高风险的工作环境,如何有效实施煤矿安全行为管理提升,确保矿工安全作业是每一个煤矿企业亟需解决的问题。以下将从加强安全教育培训、建立完善的安全管理体系、利用科技手段和持续改进机制等方面进行探讨。

2024-03-20煤矿作为一个高风险、高危险的行业,安全事故频发。为了提高煤矿安全水平,保障矿工的生命财产安全,煤矿安全行为管理的提升显得尤为重要。然而,是否能通过提升煤矿安全行为管理来真正杜绝安全事故呢?本文将从煤矿安全现状分析、安全行为管理改善措施和实际效果等方面展开讨论。

2024-03-19煤矿作为重要的能源资源,为国家经济发展做出了巨大贡献。然而,由于煤矿作业环境复杂、作业过程危险,煤矿事故频发,矿工生命安全难以得到有效保障成为一个亟待解决的问题。面对这一现实,提升煤矿安全行为管理显然是保障矿工生命安全的必由之路。

2024-03-19危险化工工艺在现代工业生产中扮演着重要角色,为我们带来了许多便利和经济效益。然而,危险化工工艺的特殊性也使其存在一定的风险。本文将探讨延迟焦化是否属于危险化工工艺,并提供相关的评估和管理方法。

2024-02-05